砂石骨料生产线的成品——人工砂石骨料的质量会直接影响混凝土的质量,进而影响建筑项目的施工质量,所以控制生产线的成品质量有着重要的意义。那么哪些措施可以提高砂石骨料生产线的质量呢?本文建议从四个方面入手。

1、控制砂石加工原料的质量

在开采原料前,料场顶部覆盖层,开采层表面没有草根、覆盖土等物质。清理覆盖层时,尽量一次性完成,而且需要留出的防护区宽度,避免在开采毛料时产生的振动使边界位置覆盖土滑落而再次混入毛料中。

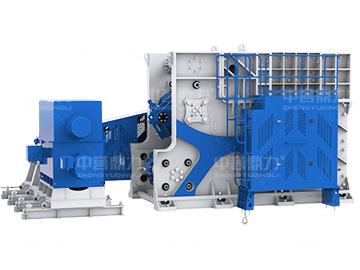

2、选择筛网合适的筛分设备

人工砂石骨料生产分为破碎、筛分、制砂等环节,其中筛分环节是控制砂石骨料粒径的关键环节。砂石骨料质量控制主要依据混凝土骨料粒径和级配要求,采用成熟的破碎设备、筛网为孔径的振动筛,以生产出的骨料符合规范的分级质量和规定。

筛选粗骨料可采用聚氨酯材料方孔筛网,网孔的尺寸根据骨料级配不同分为5mm、10mm、20mm、40mm、80mm等规格。水利水电工程中粗骨料常用级配分为小石(5~20mm),中石(20~40mm)、大石(40~80mm)。大型工程普遍采用多层的圆振动筛进行筛选分级,小型工程中大石因为使用量较少,可根据需要使用滚筒筛进行单独生产。

3、配置砂石骨料清洗系统

生产流程结束后可配置砂石骨料清洗系统,提高成品的洁净度。喷水孔的布置要均匀,在冲洗时水压要调节至合适的压力;相邻的喷水孔喷出的水要有交叉,喷出的水能均匀地覆盖整个筛网,否则需要对喷水孔的布置数量,间隔和出水方向进行及时的调整。

4、砂石骨料成品分区堆放

从筛分车间筛选后的砂石骨料经过胶带输送机运输至成品料堆场堆存时,要为其设置好隔离墙,进行分区堆放,防止在料场内产生混合。成品料的堆放地设置产品标牌,无隔墙自然堆放的骨料间距要>3m,而且要整齐有序。成品堆场内建设盲沟排水系统,以经冲洗后的骨料进入料堆后能快速脱水,满足用于建筑项目的含水率要求。